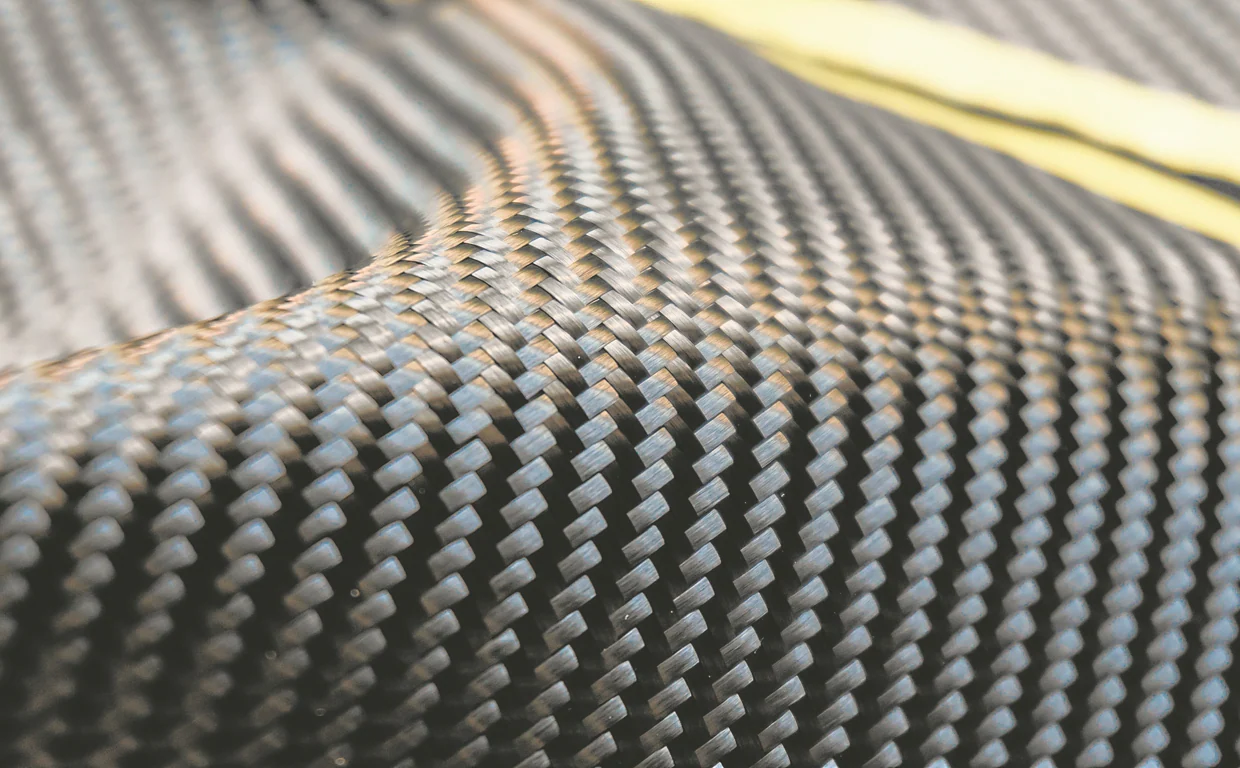

La dura travesía hacia la reutilización de la fibra de carbono

La separación y recuperación de las fibras y polímeros que componen estos materiales son procesos complejos que aún están lejos en muchos casos de acercarse a la viabilidad comercial

El uso de la fibra de carbono está muy generalizado en industrias como la aeronáutica, la espacial y la automovilística, dadas sus propiedades mecánicas y su ligereza. Al reciclar este material compuesto se evita el impacto ambiental derivado del vertido o la incineración de residuos que contienen fibras de carbono y, por otro lado, «utilizar fibra reciclada implica fabricar menos fibra de carbono virgen, cuyo proceso de producción es altamente exigente desde el punto de vista energético», explica Alex López, profesor del departamento de Ingeniería Química y del Medio Ambiente de la UPV/EH.

La fibra de carbono reciclada presenta unas propiedades mecánicas inferiores a las que tenía la fibra antes de dicho proceso. Por ello, «se puede utilizar en aquellos sectores en los que esas prestaciones mecánicas sean suficientes y la forma en la que la fibra reciclada esté dispuesta sea aplicable a los procesos de fabricación», indica el docente. Por ejemplo, no será posible utilizar una fibra de carbono reciclada del ala de un avión para fabricar de nuevo otro elemento estructural del avión, «pero quizás sí para un reposabrazos o una raqueta de pádel».

Pero reciclar este material no es sencillo, al menos por ahora. Llevar esos desechos a vertederos «no es una vía sostenible, y necesitamos procesos o tratamientos alternativos para poder reutilizarlos o reciclarlos pero que a su vez sean técnica y económicamente viables», subraya Agustín Chiminelli, investigador del Instituto Tecnológico de Aragón (Itainnova). Es todo un reto porque no resulta fácil «ni separar y recuperar las fibras y los polímeros con los que se fabrican, ni transformar los desechos en subproductos que puedan utilizarse luego como cargas, refuerzos o materias primas de valor para otros procesos con costes competitivos, ni encontrar formas de dar un segundo uso al compuesto en las que podamos seguir sacando provecho de sus altas prestaciones», puntualiza.

Procesos de reciclado

Teniendo en cuenta que la legislación cada vez es más restrictiva en cuanto a la gestión de este tipo de materiales en el fin de su vida útil, se está impulsando el desarrollo de nuevas tecnologías que permitan incorporar de nuevo a la cadena productiva los composites al final de su vida útil con un coste aceptable, contribuyendo a la economía circular de estos materiales. «Hasta el momento se está trabajando en tres procesos de reciclaje de composites de carbono: mecánico, químico y térmico», cuenta Koldo Gondra, responsable del Ámbito Composites Sostenibles 4.0 del centro tecnológico Gaiker. El reciclaje mecánico consiste en procesos de trituración mecánica para reducir los desechos a materiales reciclados; el térmico implica procesos para descomponer el material de desecho para obtener material (fibra, aceites, etc.) y energía (pirólisis) y en el químico se disuelve la matriz de las fibras en un medio reactivo químico (solvólisis). «Hasta la fecha, el proceso de pirólisis ha sido el más desarrollado para reciclar matrices reforzadas con fibra de carbono y ha alcanzado una escala industrial comercialmente explotada», añade Gondra. En la actualidad existen diversos grados comerciales de fibra de carbono recuperada y empresas europeas que han comenzado la comercializan de la fibra de carbono y los productos intermedios fabricados a partir de estas, «en general con formato hilo cortado, y mantas o mats no tejidos», matiza Gondra.

Proyectos

En 2016 un grupo de investigadores de la UPV/EHU, entre ellos Alexander López, patentaron un método para reciclar el 100% de los residuos de materiales de fibra de carbono, que se utilizan casi exclusivamente como material de refuerzo para piezas plásticas. «Una de las maneras en las que se pueden recuperar estas fibras de carbono de los residuos que las contienen es a través de la pirolisis, que es un calentamiento en ausencia de oxígeno en el que se descompone la parte plástica y las fibras quedan liberadas para su reutilización», explica el investigador. «Así como las fibras sí se recuperan, es muy difícil poder valorizar la parte plástica, que se descompone en gases y vapores de escasa utilización», añade. El método patentado consiste en un tratamiento que se aplica a esos gases y vapores para poder generar sustancias de interés que posteriormente se recogen en fase líquida y fase gaseosa. Si bien existe interés por parte de las empresas en este método, recibiendo periódicamente consultas al respecto, «a día de hoy la patente no está licenciada a ninguna de ellas», aclara López. En su opinión, falta todavía «eliminar las incertidumbres de mercado para que se estimulen las inversiones. A través de la definición de estándares de fibra reciclada, por ejemplo».

Gaiker participa en el proyecto europeo Recreate que busca nuevas tecnologías para el reciclaje de materiales compuestos complejos, como la fibra de carbono. «Se abrirán diferentes vías de investigación enfocadas tanto al reciclado, reutilización/refabricación y reparación de los mismos como en el diseño de una nueva generación de composites reciclables», indica Lorena Germán, investigadora responsable del proyecto en Gaiker. Este centro tecnológico lleva más de 10 años trabajando en este área y participa en diversos proyectos. Tal y como resalta Koldo Gondra, «existe una gran oportunidad para la fibra de carbono reciclada en el sector de transporte ya que los materiales compuestos de carbono son los que permiten obtener una mayor reducción en el peso del vehículo y en consecuencia reducir el consumo de combustible y de las emisiones de CO2, además el impacto en huella de carbono de la obtención de la fibra carbono mediante reciclado está por debajo del 15% de la huella de carbono que se genera en la producción de la fibra virgen».

En Itainnova, por su parte, están trabajando en dos direcciones principales. Una de ellas, «en técnicas en las que se evita la separación de la fibra de la matriz y se intenta incorporar los desechos en nuevos procesos en los estos se combinan con otros polímeros», explica Agustin Chiminelli. La segunda, «está centrada en intentar trabajar en una instancia que se valora previamente al reciclado: el reuso». Forman parte de los proyectos europeos Levis (automoción, vehículo eléctrico), Carbo4Power (generadores eólicos o marinos) y Eurecomp (generadores eólicos, aeronáutica). Chiminelli recuerda que aproximadamente un 60 % de los desechos de materiales compuestos terminan en el vertedero y el objetivo que ha definido Europa en el Plan de Economía Circular en este sentido es intentar reducirlo al menos en un 10% en los próximos años. «En el caso de la fibra de carbono, que es un refuerzo de alto valor y prestaciones, el potencial de reciclado es mayor, y con los desarrollos actualmente en marcha es de esperarse que se consigan altos porcentajes de reúso, reciclado y recuperación en el medio plazo», afirma Chiminelli.

Patente mundial

También en el sector privado van apareciendo empresas que apuestan por el reciclado de materiales compuestos. Es el caso de Reciclalia, fundada en 2011 por Alfonso Bernabé. Durante los primeros cuatro años la actividad de la empresa estuvo centrada en la parte científica, en la investigación, hasta que se crearon dos patentes internacionales: Constrictor, equipo móvil para el troceado automático de grandes elementos fabricados con composites, como palas de aerogeneradores o piezas aeronáuticas; y CRS, reactor diseñado para el reciclado de materiales compuestos con el que se elimina el 100% de la resina y con el que se obtiene fibra de vidrio o de carbono totalmente limpia y con una mínima pérdida de propiedades mecánicas respecto a los materiales nuevos. «Nuestra tecnología, única en el mundo, destaca porque eliminamos el 100% de la resina y el carbono se puede volver a utilizar», explica el fundador y CEO de la firma. «La resina la convertimos en aceite que tiene muy buena aplicación en la industria petrolera», añade. Aclara que utilizan un tratamiento tecnico, «no es pirólisis», a una temperatura perfectamente controlada.

Están aplicando su tecnología en el reciclaje de las palas de los aerogeneradores pero ya han hecho pruebas con el fuselaje de los aviones «y los resultados son inmejorables», resalta el CEO. Con dicha tecnología resuelven el problema de reciclar este material que tienen las empresas, reducen considerablemente la huella de CO2 «e indudablemente nos permite poner en el mercado productos de altísima calidad», puntualiza Bernabé.